Công nghệ này có 4 đặc điểm chính:

1 .Xốp polystylrol là vật liệu rắn và có tỷ trong nhỏ. Có tính chấy cách nhiệt, cách âm và bền hoá chất. Điều kiện làm việc ổn định mà mẫu không bị biến dạng ở nhiệt độ < 75 oC.

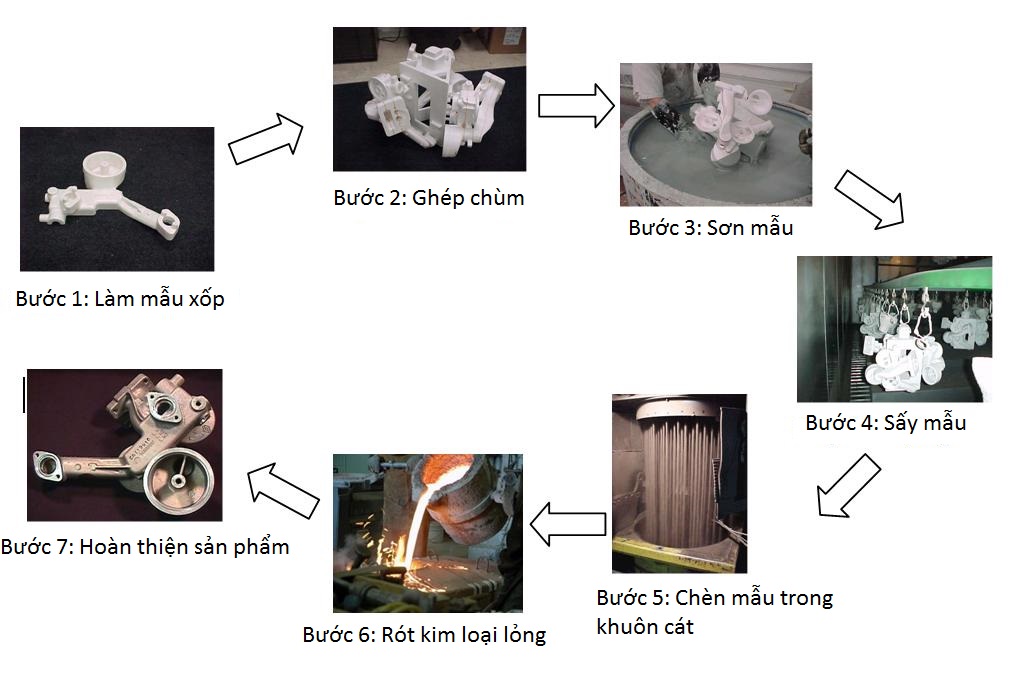

Quy trình chế tạo mẫu xốp:

- Chế tạo khuôn mẫu tạo ra sản phẩm khi thổi các hạt xốp vào trong hốc khuôn. Việc chế tạo các đường dẫn thổi xốp và đường thoát khí.

- Làm giãn nở sơ bộ các hạt polystylrol, thông qua hệ thống sấy nhiệt độ hấp khuôn đạt từ 70 -80oC, duy trì trong khoảng thời gian cần thiết để toàn bộ hạt xốp được giãn nở hoàn toàn tạo thành một sản phẩm mang đúng kích thước và hình sản phẩm cần đúc. Trong thiết kế khuôn hấp xốp phải tính toán đến cả độ co của mác vật liệu và độ co của xốp. Sau khi hấp xốp xong, khuôn được làm nguội bằng nước và tách hòm khuôn để lấy mẫu xốp ra. Sau đó mẫu xốp được làm nguội và để tĩnh trong không khí để cho mẫu ổn định.

2. Sơn trong công nghệ đúc mẫu cháy, mẫu phải được phủ bằng một lớp sơn. Lớp sơn có tác dụng tăng độ bền bề mặt khuôn, không bị sói mòn hay vỡ dưới tác dụng của dòng kim loại và lực hút chân không. Sơn còn đảm bảo chất lượng bề mặt vật đúc được nhẵn đẹp, không bị cháy cát cơ học. Điều quan trọng đối với sơn trong công nghệ là khả năng chịu nhiệt và thoát khí. Khi mẫu cháy sinh một lượng khí lớn, dưới lực hút của chân không, Khi mẫu cháy toàn bộ khí được hút ra và dòng kim loại điền đầy toàn bộ thể tích của mẫu xốp vừa cháy đó.

3 . Hòm khuôn trong công nghệ đúc mẫu cháy được thiết kế riêng biệt và khác với các phương pháp đúc khác. Việc thiết kế các đường bắt ống hút từ bơm là vấn đề quan trọng nhất. Phải đảm bảo khi có dòng nước thép khi rót vào hòm khuôn các khí sinh ra do cháy mẫu xốp phải được hút hết toàn bộ. Nếu không sản phẩm thường sinh ra rỗ khí và nhất là bọ cát, sụt lún hòm do lực hút không đạt ...v.v. Trong công nghệ này có đặc điểm cát chỉ đóng vai trò chèn khuôn, giữ và định hình cho mẫu xốp mà không dùng bất cứ hóa chất hay các dung môi trộn cát. Sau quá trình đúc khi ngắt lực hút chân không các hạt cát rời ra và chúng ta chỉ việc thu hồi lại. Sản phẩm được tách ra mà không phải dùng bất cứ phương pháp phá dỡ hòm khuôn phức tạp như công nghệ cát nước thủy tinh. Việc ghép hòm khuôn cũng hết sức đơn giản, trước tiên rải một lớp cát nhỏ dưới hòm, sau đó đặt mẫu xốp và bố trí đường rót hoàn chỉnh lại tiếp tục xả cát cho đến khi đầy hòm. Hòm đầy cát được đưa lên hệ thống rung đảm bảo độ xít chặt của toàn bộ cát đối với mẫu. Sau đó gắn hệ thống hút và chờ rót.

4 . Độ chân không khi rót khuôn

Đây là khâu quan trọng trong công nghệ đúc mẫu cháy, chân không cần đảm bảo được sự điền đầy và dòng chảy kim loại để tránh rỗ khí và khuyết tật trong công nghệ này. Việc tính toán áp lực hút đảm bảo kim loại dâng từ từ và đều khi mẫu xốp cháy sẽ sinh ra khí lớn, do đó áp suất hút phải phù hợp nếu thấp quá sẽ gây rỗ khí hoặc kim loại sẽ không điền đầy. Nếu áp suất hút quá lớn sẽ gây ra hiện tượng sụt, lún cát (sập hòm) biến dạng mẫu xốp.

Công nghệ đúc mẫu cháy tạo ra chất lượng bề mặt tương đối đẹp, sản phẩm không có ba via tính chính xác cao. Công nghệ này cũng dễ dàng tự động hóa nâng cao năng suất, việc tạo ra các mẫu xốp tương đối đơn giản. Quan trọng là các mẫu xốp được sản xuất hàng loạt dựa trên một hòm khuôn do đó các sản phẩm hầu như không có sai số. Không phụ thuộc quá nhiều vào công nhân làm khuôn.